Впровадження системи НАССР на харчовому підприємстві: особливості спрощеного підходу й аналіз практичних аспектів

Впровадження НАССР на підприємстві – надійне свідчення того, що виробник забезпечує всі умови, що гарантують стабільний випуск безпечної продукції

Для підприємств харчової галузі НАССР – це найбільш ефективна система, що надасть можливість сконцентрувати всі ресурси компанії на життєво важливих галузях виробництва (з погляду безпечності продукту). У результаті – мінімізуються ризики випуску та продажу небезпечної для споживача продукції.

Концепція НАССР – системний підхід, що охоплює усі параметри безпечності харчових продуктів на всіх етапах: від отримання сировини до використання продукту кінцевим споживачем (рисунок 1).

Цей ідеальний інструмент керування забезпечує структурований підхід до розпізнаваних небезпек, що безпосередньо стосуються хімічної, мікробіологічної та фізичної безпечності харчових продуктів.

Можна сказати, що друга назва НАССР – «робити усе правильно з самого початку» стосовно виробництва харчових продуктів.

НАССР: переваги й можливості

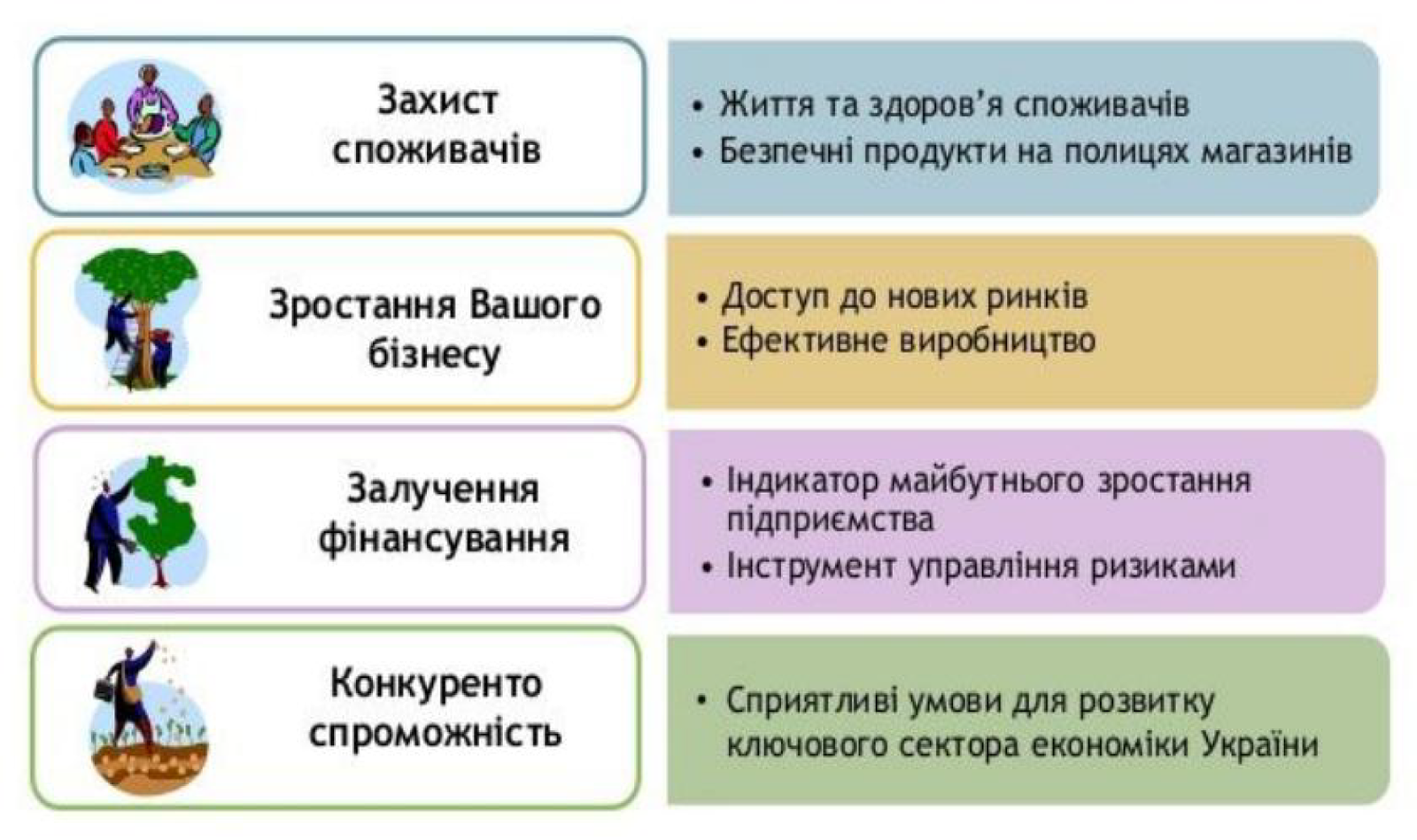

НАССР – доволі потужна система, яка збільшує гарантії безпечності харчових продуктів за зростання конкурентоспроможності на конкретному часовому етапі (рисунок 2).

Розглянемо докладніше внутрішні та зовнішні вигоди від упровадження HACCP (таблиця 1).

Таблиця 1. Внутрішні та зовнішні переваги HACCP

| Внутрішні вигоди | Зовнішні переваги |

| Превентивні заходи замість запізнілих дій, щодо виправлення випадків браку та відкликання невідповідної продукції | НАССР є систематичним підходом до забезпечення безпечності харчових продуктів |

| Акцентування на забезпеченні безпечності під час виробництва й реалізації продукції | |

| НАССР здійснює контроль за якістю абсолютно на всіх етапах виробництва | Створення репутації виробника якісних та безпечних харчових продуктів |

| Оптимізація внутрішніх ресурсів підприємства | |

| Покращення планування і зниження кількості подальших перевірок | |

| Чітке визначення відповідальності у разі невідповідності нормам | Зменшення втрат, пов’язаних із відкликанням продукції, штрафними санкціями й судовими позовами |

| Значна економія завдяки зниженню відсотка бракованої продукції у загальному обсязі виробництва | Правильно проведений аналіз небезпечних чинників дає змогу виявити приховані небезпеки й направити відповідні ресурси в критичні точки процесу |

| Додаткові можливості для інтеграції з іншими системами менеджменту, наприклад ISO 9001:2015 | Зростання довіри споживачів до продукції |

| Використання системи НАССР дає можливість розширити коло клієнтів і ділових партнерів | |

| Безпомилкове та швидке виявлення критичних процесів і концентрація на методах усунення невідповідностей | Підвищення інвестиційної привабливості компанії |

| Можливість виходу на міжнародні ринки й розширення наявних вітчизняних ринків збуту | |

| Документально підтверджена впевненість у безпечності продуктів, що виробляються – може стати у пригоді в разі судових розглядів у процесі аналізу претензій | Підвищення конкурентоспроможності продукції на ринку, здатність витримати конкуренцію на закордонному ринку |

| НАССР може інтегруватися в загальну систему менеджменту якості відповідно до стандартів серії ISO 9000 | |

| Застосування НАССР є найбільш ефективним засобом запобігання захворюванням, що спричиняються харчовими продуктами | |

| Переваги під час участі у важливих тендерах | |

| Зниження кількості рекламацій завдяки стабільній якості продукції | |

| Поліпшення документації |

НАССР: камені спотикання

Перелік труднощів, які виникають на різних етапах впровадження законодавчих вимог щодо НАССР:

- на етапі розроблення:

- труднощі в документуванні;

- відсутність компетентних спеціалістів;

- проблеми під час встановлення небезпек та аналізу ризиків;

- неправильне розуміння методології НАССР;

- відсутність концентрації зусиль та зацікавленості;

- на етапі впровадження:

- відсутність концентрації зусиль та зацікавленості;

- збільшення обсягу документів та складність документообігу;

- недостатність часу і завантаженість спеціалістів іншими справами;

- труднощі у плануванні робіт;

- доступ до методичної інформації;

- на етапі підтримки:

- низька спадковість через плинність кадрів;

- низька мотивація;

- труднощі у навчанні;

- відсутність матеріальних стимулів у роботі;

- внутрішні аудити.

Типові причини неефективності НАССР:

- відсутність відповідального керівництва;

- погана організація;

- нерозуміння принципів НАССР;

- відсутність внутрішньої комунікації;

- неналежне навчання персоналу;

- складність НАССР-плану;

- відсутність валідації та верифікації.

Впровадження НАССР на підприємстві – надійне свідчення того, що виробник забезпечує усі умови, що гарантують стабільний випуск безпечної продукції.

Спрощений підхід: особливості, які треба знати

Спрощений підхід до застосування принципів системи НАССР має бути описаний у настановах з належних практик виробництва щодо:

- аналізу небезпечних чинників та розроблення процедур, заснованих на принципах системи НАССР;

- встановлення критичних меж у ККТ;

- процедур моніторингу ККТ;

- документування і ведення записів.

Розглянемо особливості, які треба знати.

1

Аналіз небезпечних чинників та розроблення процедур

Відповідно до природи технологічних процесів та харчового продукту можливі небезпечні чинники контролюються за допомогою впроваджених програм-передумов. Формальний аналіз небезпечних чинників може не проводитись за умови розроблення належних практик для конкретного типу операторів ринку.

За відсутності підстав для проведення аналізу небезпечних чинників оператор ринку демонструє, що всі небезпечні чинники контролюються за допомогою впроваджених програм-передумов.

Для певної категорії операторів ринку допускається можливість попереднього визначення небезпечних чинників (без проведення їхнього аналізу), які необхідно контролювати. У такому випадку рекомендації щодо цих небезпечних чинників і заходів їхнього контролю повинні бути надані у загальних настановах зі спрощеного впровадження системи НАССР.

2

Встановлення критичних меж у ККТ

Критичні межі встановлюються на підставі (з урахуванням):

- досвіду чи результатів досліджень харчових продуктів;

- міжнародних та/або національних рекомендацій стосовно стандартних процедур перероблення харчових продуктів (консервування, пастеризації, заморожування);

- настанов з належних практик виробництва та гігієни.

Під час визначення у ККТ не завжди встановлюється числове значення критичних меж.

Процедура моніторингу засновується на спостереженнях у випадках:

- фекального забруднення туш на бійнях;

- визначення температури кипіння рідких харчових продуктів;

- зміни фізичних властивостей харчового продукту під час перероблення (приготування їжі).

3

Впровадження процедур моніторингу ККТ

Процедури моніторингу поділяються на:

- періодичне спостереження за показниками – наприклад, перевірка температури з використанням термометра);

- візуальний огляд процедур de-hiding під час забою, якщо цей етап технологічного процесу визначений (ідентифікований) як ККТ;

- візуальний огляд для перевірки термооброблення шляхом визначення фізичних ознак ступеня термооброблення (кипіння).

Якщо є стандартні процедури перероблення харчових продуктів з використанням каліброваного обладнання (наприклад, процедури варіння, смаження тощо), що забезпечує відповідну комбінацію часу і температури, а відповідними контрольними заходами забезпечено належне функціонування обладнання і передбачено коригувальні заходи, то у таких випадках немає потреби проводити систематичне вимірювання температурних режимів, якщо у закладах громадського харчування, де харчові продукти готуються відповідно до чітко встановлених кулінарних процедур, систематичне вимірювання температури також не є необхідним за умови повного дотримання цих процедур.

4

Документування і ведення записів

Процедури зберігання і поводження із записами повинні бути чітко визначені й стосуватися виключно безпечності харчових продуктів.

Документація охоплює процедури, специфічні для певної потужності, та записи проведених вимірювань і аналізу.

При цьому мають враховуватися такі аспекти:

- загальні настанови зі спрощеного впровадження системи НАССР можуть бути використані на заміну специфічної документації оператора ринку за умови, що вони описують усі необхідні процедури й у них зазначено вимоги щодо ведення записів і тривалості їхнього зберігання;

- у випадку візуального моніторингу допускається ведення записів лише у разі виявлення невідповідностей. Записи про невідповідності мають супроводжуватись записами про впроваджені коригувальні заходи;

- період зберігання записів повинен бути достатнім для забезпечення інформацією щодо простежуваності у випадку виявлення невідповідностей (наприклад, два місяці по закінченні строку зберігання партії харчових продуктів).

Оператори ринку зобов’язані перед використанням настанов перевірити відповідність рекомендацій, практик та типових планів НАССР специфічним умовам потужності, за потреби внести зміни у документацію та застосувати їх.

Практичні аспекти впровадження системи НАССР

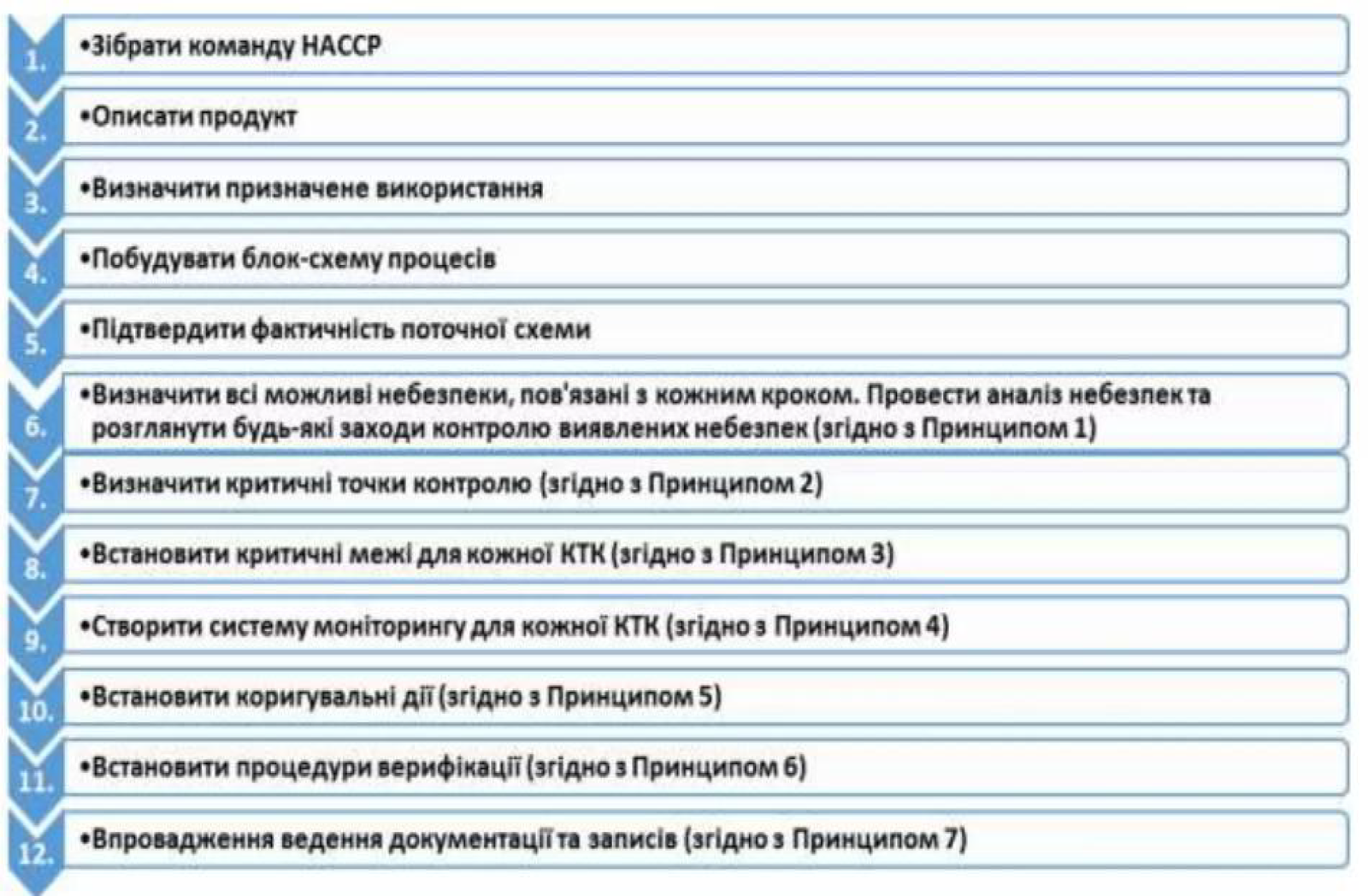

Аналізування практичних аспектів впровадження системи НАССР для підприємства наведено на рисунку 3.

Не помилитися на старті

Перший етап впровадження системи НАССР передбачає:

- формування робочої групи;

- здійснення опису продукту й сировини;

- розроблення блок-схеми технологічного процесу;

- підтвердження фактичності схеми.

Скористаймось визначеною послідовністю і проаналізуймо деякі особливості застосування системи.

1

Формування робочої групи HACCP

Першим завданням у розробленні системи HACCP є створення робочої групи, знання й досвід якої мають бути достатніми для:

- повного розуміння процесу;

- визначення всіх потенційних небезпечних чинників і критичних точок контролю (КТК);

- розроблення плану HACCP;

- упровадження та підтримування системи НАССР.

Робоча група HACCP має складатися з фахівців різного профілю таких підрозділів, як:

- виробництво;

- промислова санітарія;

- забезпечення якості;

- лабораторні дослідження;

- інженерне забезпечення;

- інспекційний контроль.

Важливо, щоб сформована робоча група забезпечувала правильне поєднання теоретичного та практичного досвіду, оскільки вона збиратиме, групуватиме й оцінюватиме технічні дані та здійснюватиме ідентифікацію небезпечних чинників і критичних точок контролю.

На малих підприємствах одна особа може виконувати кілька функцій – у цьому разі може виникнути необхідність запрошення зовнішніх консультантів або радників. Проте під час розроблення плану HACCP не рекомендується повністю покладатися на зовнішні джерела, оскільки такий підхід може призвести до недостатньої підтримки з боку персоналу підприємства.

Оптимальний склад робочої групи має становити не більше ніж 6 осіб, хоча для деяких етапів дослідження можна тимчасово розширити робочу групу шляхом залучення персоналу з інших підрозділів:

- маркетингового;

- науково-дослідного;

- проєктно-конструкторського;

- закупівельного;

- фінансового.

Члени робочої групи не повинні обіймати надто високі посади, інакше вони будуть не в курсі того, що саме відбувається на виробничому рівні, але й не повинні посідати надто низьке положення, тому що тоді вони не будуть мати уявлення про діяльність підприємства в широкому сенсі.

Основні завдання робочої групи HACCP:

- визначення мікробіологічних, фізичних, хімічних та інших чинників, що виникають під час виробництва харчових продуктів на всіх стадіях технологічного процесу;

- визначення ймовірності появи небезпечних чинників у технологічному процесі залежно від ступеня їхньої небезпеки;

- визначення критичних і контрольних точок технологічних процесів, що перебувають у межах неприпустимих ризиків;

- встановлення критичних меж для кожного небезпечного чинника;

- розроблення необхідних заходів моніторингу;

- встановлення системи контролю за небезпеками з допомогою наявних засобів, що дають змогу впевнитися в ефективному контролі за критичними й контрольними точками;

- розроблення коригувальних заходів з усунення або зменшення ризиків;

- встановлення процедур перевірки ефективності функціонування системи HACCP;

- встановлення документованої системи узагальнення та аналізу отриманих даних;

- забезпечення ведення робочих аркушів системи HACCP на виробничі ділянки, призначення осіб, відповідальних за виконання заходів, розроблених і зафіксованих у робочих аркушах.

До складу робочої групи входять координатор (керівник), секретар та інші члени, які виконують чітко визначені обов’язки (таблиця 2).

Таблиця 2. Розподіл обов’язків групи НАССР

| Обов’язки керівника | Обов’язки секретаря | Обов’язки членів робочої групи |

| Формування складу робочої групи відповідно до сфери застосування та потреб дослідження | Здійснення організації засідань робочої групи |

Розроблення й актуалізування програм-передумов

Розроблення й актуалізування блок-схем виробництва |

| Внесення змін до складу робочої групи, якщо буде потреба | ||

| Координування роботи робочої групи, забезпечення розроблення, впровадження та підтримування системи НАССР | ||

| Забезпечення дотримання розробленого та узгодженого плану робіт | ||

| Розподіл видів робіт і відповідальності за їхнє виконання | ||

| Забезпечення охоплення всієї сфери розроблення | Реєстрація членів групи на засіданнях | Проведення ідентифікації небезпек |

| Забезпечення дотримання системного підходу | ||

| Забезпечення дотримання сфери застосування дослідження | ||

| Представлення робочої групи керівництву підприємства | ||

| Сприяння уникненню непорозумінь або конфліктів між членами групи та їхніми підрозділами | Ведення протоколів рішень, прийнятих робочою групою | Визначення критичних точок контролю |

| Головування на засіданнях робочої групи | ||

| Забезпечення вільного вираження думок кожному члену групи | Зберігання документації | Здійснення моніторингу у критичних точках контролю |

| Доведення рішень групи до виконавців | ||

| Звітування перед керівництвом підприємства за використані групою ресурси | Перевірка операцій у критичних точках контролю |

2

Здійснення опису продукту й сировини

Щоб мати змогу далі виявити (ідентифікувати) небезпеки, необхідно насамперед проаналізувати:

- характеристики продукту;

- інгредієнти, що входять у продукт;

- сировину, з якої його виготовляють.

Детальний опис продукту є ідентифікацією можливих небезпек і ризиків, які можуть міститись в інгредієнтах або матеріалі для пакування.

Спочатку здійснюється опис отриманої сировини, де визначають його основні властивості та стан.

Інформація, яку має містити опис сировини або продукту:

- назва сировини/продукції;

- нормативний документ (посилання на нього);

- характеристики/склад;

- характеристики продукту;

- мікробіологічні та хімічні критерії;

- вид оброблення:

- наприклад, теплове оброблення, заморожування, соління, коптіння;

- спосіб пакування продукції:

- наприклад, герметичне, вакуумне пакування тощо;

- маркування;

- терміни та умови зберігання/транспортування;

- строк реалізації;

- спосіб реалізації, метод збуту;

- дані про передбачуваного споживача або специфічну групу споживачів;

- спосіб споживання (використання).

Крім того, необхідно здійснити оцінювання використаної сировини й виявити конкретні алергени, що входять до складу продукції чи інгредієнта як незаявленого компонента.

Прогнозування майбутнього використання продукту має враховувати також спосіб його приготування з подальшим визначенням терміну та умов зберігання продукту.

Опис продукції має підтримуватися в актуальному стані. За будь-яких змін інформація повинна актуалізуватися. Він використовується як інформація про харчовий продукт під час подальших досліджень системи НАССР.

3

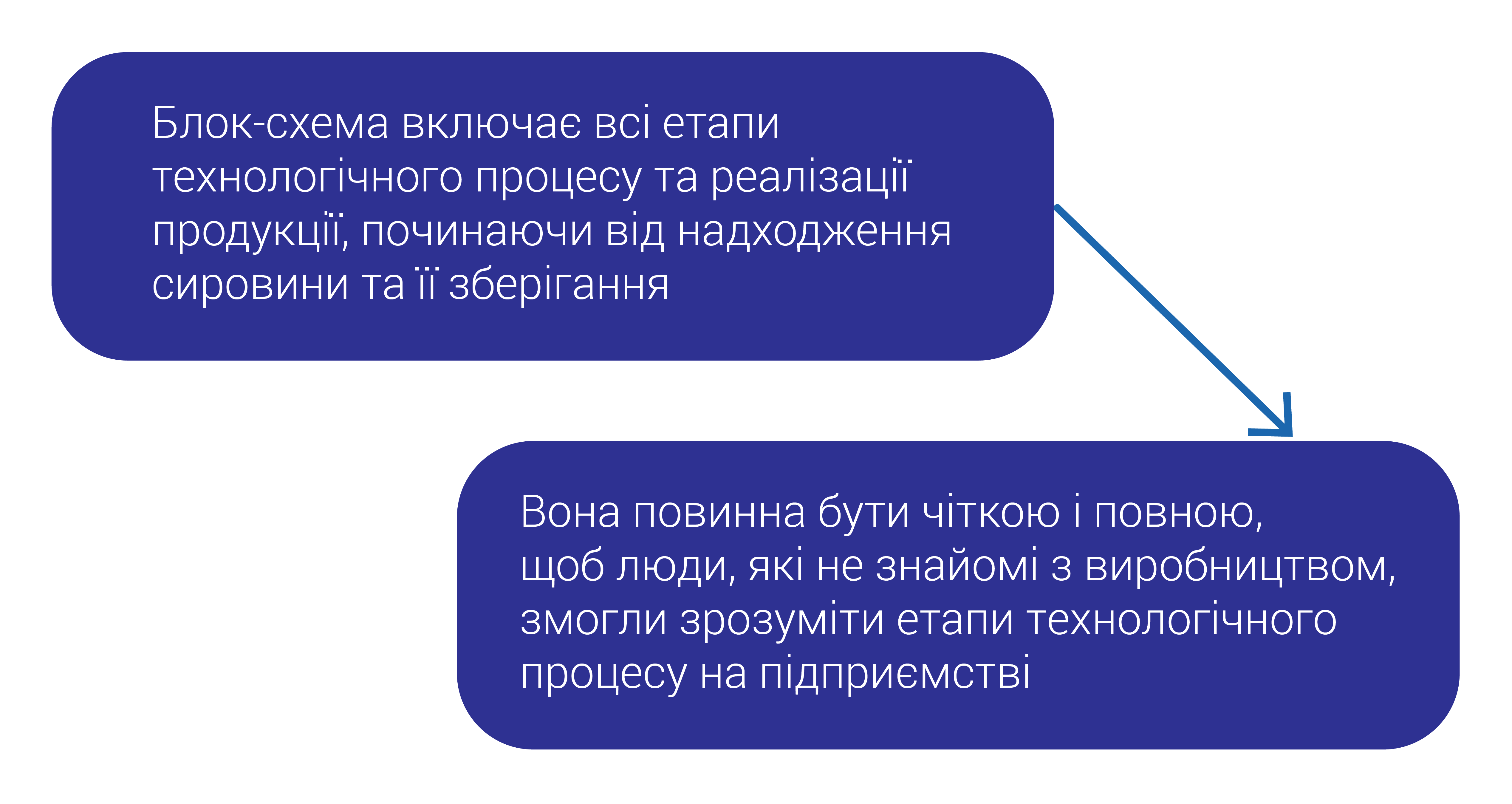

Розроблення блок-схеми технологічного процесу виробництва

Необхідно розробити блок-схему технологічного процесу виробництва харчового продукту чи групи продуктів, якщо процес виробництва однаковий та відбувається на одній технологічній лінії. Вона повинна відображати весь шлях виробництва, починаючи від приймання сировини та закінчуючи зберіганням чи реалізацією готової продукції.

Блок-схема – це графічне зображення моделі, що описує алгоритм або процеси, в яких окремі кроки відтворені у вигляді блоків різної форми, поєднаних між собою стрілками, що вказують напрямок і послідовність операцій.

Блок-схема повинна містити лише технологічні процеси (приймання, подрібнення, сортування, варіння, пастеризація, фільтрування) і не повинна включати процеси лабораторного чи технічного контролю.

4

Підтвердження фактичності схеми

Оскільки точність блок-схеми та врахування всіх зазначених на ній етапів має критичне значення для подальшого проведення аналізу небезпечних чинників, її обов’язково слід перевірити на місці:

- чи правильно вказано послідовність операцій;

- чи відображає блок-схема реальну технологію виробництва.

Після складання блок-схеми процесу необхідно пронумерувати всі етапи, а по завершенні аналізу НАССР на блок-схемі позначають критичні контрольні точки.

Група НАССР повинна обійти всі виробничі приміщення та за необхідності внести у блок-схему технологічного процесу необхідні зміни й задокументувати їх.

Обхід дає змогу кожному члену групи отримати повне уявлення про те, як виробляється продукт. Також може бути корисним запропонувати переглянути блок-схему іншим співробітникам підприємства.

Виявлені невідповідності виправляються так, щоб блок-схема відповідала дійсним (реальним) технологічним процесам.

За результатами успішного виконання першого етапу слід розробити такі документи:

- наказ (розпорядження) про формування робочої групи НАССР;

- реєстр законодавчих та нормативних вимог до продукції та виробництва;

- опис (специфікацію) на кожний продукт чи групу;

- блок-схему на кожний продукт чи групу з чіткою нумерацією процесів.

Другий НАССР-етап: аналізування небезпечних чинників

Такий аналіз поєднує в собі ідентифікацію небезпечних чинників та їхнє оцінювання за такою градацією:

1 – мінімальний негативний вплив на споживача;

2 – госпіталізація, короткотермінове ушкодження;

3 – смертельний випадок, захворювання, що може призвести до смертельного випадку, втрати працездатності.

Слід ураховувати всі реальні або потенційні небезпеки, які можуть виникати через будь-який інгредієнт і на кожному етапі технологічного процесу.

Аналіз небезпечних чинників є специфічним для кожного технологічного процесу та потужності, отже, може відрізнятися навіть на потужностях, що виготовляють аналогічні харчові продукти.

За таких обставин слід проводити наступні контрольні заходи:

- специфікацію сировини;

- аудитування постачальників;

- впровадження якісної виробничої практики (GMP) і якісної практики гігієни (GHP).

Спочатку необхідно визначити види небезпечних чинників, що характерні для харчового продукту та його виробництва.

Види небезпечних чинників:

- біологічні;

- фізичні;

- хімічні;

- алергени.

На цьому етапі група НАССР розглядає:

- інгредієнти, які використовуються для виробництва продукту;

- діяльність на кожному етапі виробничого процесу, що відображені у блок-схемі;

- кінцевий продукт;

- метод зберігання й постачання;

- звичне споживання продукту;

- споживачів харчового продукту, зокрема вразливі групи споживачів.

На основі цього розгляду зазвичай складають перелік потенційних небезпек, які можуть виникнути, збільшитись і які можна усунути на кожному етапі технологічного процесу.

Далі здійснюють аналіз небезпечних чинників:

- оцінюють потенційну значущість ризику в аспекті перевищення допустимого рівня;

- розглядають ймовірність виникнення ризику й тяжкість наслідків;

- визначають відповідні контрольні заходи.

Тяжкість наслідків впливу небезпечного чинника – це ступінь серйозності наслідків, якщо його не контролювати.

Мета аналізу – скласти перелік серйозних небезпечних чинників, які надалі будуть регулюватись планом НАССР.

Аналіз небезпечних чинників має охоплювати:

- визначення суттєвих небезпечних чинників та заходів їхнього контролювання;

- забезпечення за результатами аналізу підстав для визначення критичних контрольних точок.

По завершенні аналізу небезпечних чинників група НАССР повинна розглянути, які контрольні заходи вже впроваджені, а які можна застосувати для контролювання кожного небезпечного чинника.

За допомогою одного й того самого заходу можна контролювати кілька небезпечних чинників, і навпаки − один небезпечний чинник може контролюватись різними контрольними заходами.

Етапи, на яких, попри впроваджені заходи контролю, ризик перевищення небезпечним чинником допустимого рівня залишається значним, будуть розглядатися для визначення критичних контрольних точок.

Якщо в результаті аналізування з’ясовується, що в технологічному процесі наявний суттєвий небезпечний чинник, контрольні заходи для якого не передбачені, це є підставою для модифікації технологічного процесу або харчового продукту з метою подальшого забезпечення чи поліпшення його безпечності.

У наступному номері продовжимо розгляд практичних аспектів впровадження системи НАССР для підприємства, зокрема, питання:

- визначення критичних контрольних точок;

- установлення обмежень для кожної ККТ;

- установлення заходів моніторингу для кожної ККТ;

- визначення коригувальних дій;

- установлення процедур верифікації та валідації;

- управління документацією.

Вам також буде цікаво: